نورد چیست؟ بررسی کامل نورد گرم و سرد

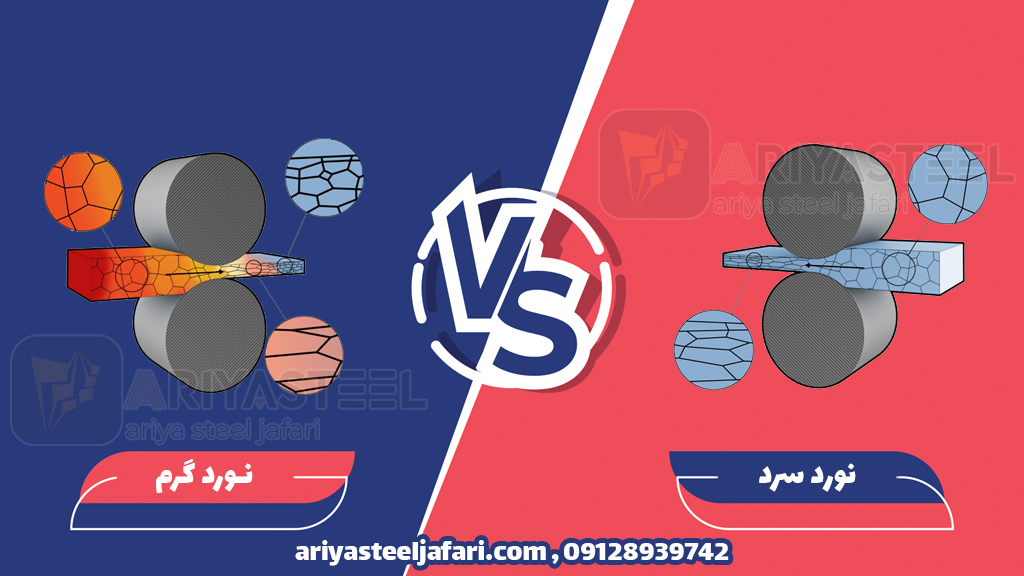

هدف مهندسی نورد تغییر شکل شمش به مقاطع دلخواه است که شامل کارگاههای نورد 300، نورد 350، نورد 500، نورد 650 و کارگاههای سرویسدهنده می باشد. به طور کلی نورد به شکل نورد گرم و سرد انجام می شود که در این مطلب به بیان تفاوت های نورد گرم و سرد و کاربردهای آنها و همچنین مزایا و معایب نورد می پردازیم.

نورد چیست؟

فرآیند نورد کاری شامل شکل دهی فلزات و کاهش ضخامت آنها است و به دو روش سرد و گرم انجام می گیرد. دستگاه نورد برای شکلدادن فلزات، پرداخت سطح فلز، حذف نقطه تسلیم و کاهش ضخامت آن ها به کار می رود. در حین فرآیند نورد مواد خام به فلزاتی کاربردی و با کیفیت تبدیل می شوند. انواع نورد بر اساس دمایی که نورد کاری انجام می شود شامل نورد گرم و سرد است؛ همچنین بسته به شکل فرآیند و شیوه انجام آنها نیز نوردها در انواع رول فرمینگ، نورد خم کاری، نورد پروفیل، نورد حلقهای و نورد کنترلشده وجود دارند.

نورد گرم چیست؟

در فرآیند نورد گرم در ابتدا شمش که به صورت بیلت یا اسلب یا بلوم است را در کورههای پیش گرم قرار می دهند. در این شرایط دمای آن در تمام نقاط و به طور یکنواخت نسبت به دمای تبلور مجدد فلز حدود 5 تا 100 درجه سانتیگراد بیشتر می شود. اگر دما از این مقدار کمتر شود باید قطعه فلز دوباره گرم شود؛ زیرا در دمای بالا انعطاف فلز بیشتر و شکلپذیری آسانتر است و برای شکل دی و نازک کردن قطعه فلز دستگاه نورد نیروی کمتری نیاز دارد. بعد از گرمشدن شمش و رسیدن به دمای لازم به سمت غلتکهای دستگاه نورد می رود.

در بعضی مواقع شمشها بعد از تولید و در حالی که حالت خمیری دارند و هنوز گرم هستند برای نورد مورد استفاده قرار می گیرند. سپس این شمشهای گرم در بین غلتک ها قرارگرفته و بر آنها فشار وارد می شود در این حالت همزمان طول شمش تا مقدار استاندارد دستگاه افزایشیافته و ضخامت آن کاهش می یابد. در فرآیند نوردکاری از دستگاه های متفاوتی در مراحل مختلف نورد استفاده می شود که شامل دستگاه نورد و غلتک های آن، دستگاه های ذوب مواد اولیه، دستگاه های ریختهگری مواد ذوب در قالبهای شمس و دستگاه های خنککننده هستند.

کاربردهای نورد گرم

رایج ترین کاربرد نورد گرم شکل دهی و تولید مقاطع فلزی با ضخامت کم است که می توان به میلگرد تیرآهن و ورق سیاه فولادی اشاره کرد. همچنین برای تولید مواردی مثل چهارچوب کامیون ها، صفحات کلاج اتومبیل ها، لولهها و پایپها، آبگرمکنها، تجهیزات کشاورزی و ریلها زیر نیز می توان از فولادهای نورد گرم استفاده کرد.

نورد سرد چیست؟

در نورد کاری سرد نیز همانند نورد گرم شمش ها به شکل بیلت، بلوم یا اسلب را از میان غلتک های دستگاه نورد عبور می دهند تا همزمان ضخامت کاهش و طول آن ها افزایش یابد. نیرو در دستگاه نورد سرد با کمک جکهای هیدرولیکی و پنوماتیکی اعمال می شود؛ به طوری که جک ها از طریق غلتک ها به ورق ها و فلز فشار زیادی را وارد می کنند.

در حالت نورد سرد اغلب فلزات و شمشها دمای بالایی ندارند؛ بنابراین انعطاف کمی داشته و از خود مقاومت زیادی نشان می دهند. به همین دلیل برای اعمال فشار باید از غلتک های چهار طبقه استفاده شود. مقاطع تولیدشده در این روش نورد دارای ابعاد دقیق تر و کیفیت سطح بهتری هستند. بعد از انجام نورد سرد یکسری عملیات به اسم آنیلینگ بر روی فولاد انجام می شود که سبب چکش خواری فولاد می گردد.

معمولا بعد از نورد گرم روی ورق ها و مقاطع دارای کمترین ضخامت لازم نورد سرد انجام می شود؛ به عبارتی در ابتدا شمش ها در نورد گرم تا حدی نازکشده و برای کاهش ضخامت و عملیات نهایی تا حد زیادی تحت نورد سرد قرار می گیرند. ورق ها و تسمه های نورد سرد با استانداردهای مختلفی به صورت ربع سخت ، نیمه سخت و تمام سخت و نبرد پوستهشده تولید می شوند. در استاندارد سخت کامل ضخامت تا 50 درصد کاهش پیدا می کند؛ ولی در دیگر روش ها ضخامت تا حد کمتری کاهش می یابد.

کاربردهای نورد سرد

از روش نورد سرد برای تولید بعضی قطعات خودروسازی، تجهیزات خانگی و تجهیزات ساختمانی استفاده می شود. همچنین این فرآیند برای تولید میلگرد با سطوح فوقالعاده صاف و ابعاد دقیق، میله ، تسمه و ورق کاربرد دارد.

تفاوت نورد گرم و سرد چیست؟

ورق استیل نورد گرم و سرد ، برای تولید محصولات فولادی مثل ورق میلگرد، نبشی و ناودانی کاربرد دارد که هر یک از محصولاتی که به یکی از این دو روش تولید می شود می تواند ویژگی های خاصی داشته باشد. به طور کلی نورد گرم و سرد با هم تفاوت هایی دارند که در ادامه به بررسی آن ها می پردازیم.

1.در نورد گرم ابتدا شمش های فولادی گرمشده و حالت مومی و خمیری پیدا می کنند و بعد با استفاده از غلتک های دستگاه نورد به شکل دلخواه در می آیند؛ در این شرایط چون فلز گرم است دستگاه نیروی کمری اعمال می کند. در حالی که در نورد سرد شمشها و قطعات فولادی در دمای اتاق هستند و تحت فشار غلتک ها تغیر شکل می یابند و محصول نهایی به دست می آید.

2.در روش نورد گرم محصول تولیدشده به علت گرمشدن کیفیت کمتری نسبت به محصولات به دستآمده از نورد سرد دارند.

3.محصولات تولیدشده به روش نورد سرد از لحاظ ابعاد و سایز بسیار دقیق هستند؛ ولی مقاطع فلزی در روش نورد گرم به دلیل وجود انقباض و انبساط در حین تولید ابعاد، سایز و گوشه های دقیقی ندارند.

4.برای تولید محصولات پر مصرف و بزرگ از روش نورد گرم استفاده می شود؛ زیرا سرعت تولید بیشتر و هزینه کمتر است. در حالی که محصولات تولیدشده در روش نورد سرد قیمت بالاتری دارند.

5.از لحاظ ظاهری مقاطع فولادی در نورد سرد سطح براق، صیقلی و صاف و کیفیت بهتری نسبت به محصولات نورد گرم دارند.

6.مقاومت و استحکام محصولات تولیدشده در نورد سرد بیشتر از محصولات به دستآمده از روش نورد گرم است.

جمع بندی

نورد گرم و سرد روشهای جایگزین خوبی برای شکل دادن فلزها در ریخته گری و آهنگری هستند. در کارخانه های نورد علاوه بر دستگاههای نورد سایر تجهیزات کاربردی نظیر ماشین ریخته گری برای آمادهسازی شمش ها، کورههای ذوب، کورههای پیش گرم برای گرم کردن شمش، خطوط جابجایی، حمامهای آبکاری و ماشینهای بسته بندی به صورت پیشرفته مورد استفاده قرار می گیرند.

عالی بود